NỘI DUNG

Hệ thống sản xuất tinh gọn Lean Manufacturing là một nhóm phương pháp có hệ thống, liên tục, tập trung vào việc loại bỏ lãng phí. Những bất hợp lý trong quá trình sản xuất, cung cấp dịch vụ của một tổ chức. Từ đó cắt giảm chi phí (đồng nghĩa với việc tăng lợi nhuận). Tối ưu hóa việc sử dụng các nguồn lực, rút ngắn thời gian sản xuất, cung cấp dịch vụ, đồng thời tăng khả năng đáp ứng các yêu cầu ngày càng khắt khe của khách hàng.

Theo nguyên lý trên, Lean Manufacturing tập trung vào việc nhận diện và loại bỏ các hoạt động không tạo thêm giá trị cho khách hàng nhưng lại làm tăng chi phí trong chuỗi các hoạt động sản xuất, cung cấp dịch vụ của tổ chức.

Phân loại các hoạt động tạo giá trị

Các hoạt động tạo giá trị (Value added – VA)

Là các hoạt động trực tiếp từ nguyên liệu để tạo ra đúng sản phẩm mà khách hàng yêu cầu.

Các hoạt động không tạo giá trị (Non-value added- NVA)

Là các hoạt động không được yêu cầu từ nguyên liệu để tạo ra đúng sản phẩm mà khách hàng yêu cầu. Nói một cách khác, bất kỳ hoạt động nào mà khách hàng không sẵn lòng trả tiền thì được coi là không tạo giá trị. Các hoạt động không tạo giá trị được đều được coi là lãng phí và là đối tượng cần được giảm thiểu và loại bỏ.

Cần tư vấn Lean, 5S, Cải tiến năng suất chất lượng, mời gọi

Tel 0919 099 777 Email tuvandaotaotriphuc@gmail.com

Các hoạt động không tạo giá trị nhưng cần thiết

Là các hoạt động không tạo giá trị dưới góc nhìn của khách hàng nhưng cần thiết để tạo sản phẩm. Trừ khi quá trình sản xuất kinh doanh có sự thay đổi cơ bản. Những lãng phí thuộc nhóm này thường khó có thể loại bỏ trong ngắn hạn, nhưng có thể được loại bỏ trong một kế hoạch dài hạn.

Các mục tiêu của hệ thống sản xuất tinh gọn Lean Manufacturing

Hiện nay áp dụng sản xuất tinh gọn – Lean Manufacturing là biện pháp hữu hiệu nhằm nâng cao năng lực cạnh tranh của mỗi doanh nghiệp. Cụ thể hơn, các mục tiêu cơ bản mà Lean Manufacturing hướng tới bao gồm:

Giảm sai lỗi và lãng phí

Giảm thiểu sai lỗi và các lãng phí vật chất trong quá trình sản xuất, cung cấp dịch vụ của doanh nghiệp. Bao gồm giảm mức sử dụng nguyên liệu, các sai lỗi có thể phòng ngừa được, chi phí xử lý sản phẩm lỗi, hình thành các đặc tính của sản phẩm mà khách hàng không yêu cầu.

Rút ngắn thời gian sản xuất

Rút ngắn thời gian chờ đặt hàng (từ khi đặt hàng đến khi giao hàng), thời gian một chu trình sản xuất (từ nguyên liệu đến thành phẩm). Điều này được thực hiện thông qua rút ngắn thời gian chờ giữa các công đoạn sản xuất, thời gian chuẩn bị sản xuất, thời gian chuyển đổi giữa các đơn hàng và sản phẩm.

Giảm mức tồn kho

Giảm thiểu mức tồn kho tại mọi công đoạn sản xuất, đặc biệt là tồn kho bán thành phẩm giữa các công đoạn sản xuất. Giảm mức tồn kho sẽ có đóng góp đáng kể đến việc giảm nhu cầu và tăng hiệu quả sử dụng vốn lưu động.

Nâng cao năng suất lao động

Nâng cao năng suất lao động thông qua việc giảm thiểu thời gian chờ đợi, tối ưu hóa thao tác (loại bỏ các công đoạn thừa và thao tác thừa). Đây là động lực quan trọng trong nâng cao giá trị sức lao động, vì vậy, khả năng tạo thu nhập của người lao động.

Sử dụng hiệu quả cơ sở hạ tầng

Sử dụng hiệu quả hơn nguồn lực thiết bị và không gian nhà xưởng thông qua việc loại bỏ các điểm “thắt cổ chai” về năng lực, tối ưu hóa hiệu suất sử dụng của các thiết bị hiện tại và giảm thời gian dừng máy. Điều này một mặt nâng cao năng lực sản xuất, mặt khác góp phần giảm chi phí khấu hao thiết bị, nhà xưởng trên một đơn vị sản phẩm.

Tăng cường sự linh hoạt

Nâng cao khả năng linh hoạt trong điều chỉnh để sản xuất các sản phẩm khác nhau với chi phí và thời gian thấp nhất cho chuyển đổi giữa các đơn hàng, sản phẩm. Kết quả này cho phép doanh nghiệp có khả năng đáp ứng một cách tốt hơn xu hướng đa dạng chủng loại sản phẩm và quy mô đơn hàng ngày càng nhỏ của khách hàng.

Tăng năng suất chung

Thông qua việc đạt được các mục tiêu ở trên, doanh nghiệp có thể nâng cao một cách đáng kể năng suất chung trên cơ sở các nguồn lực hiện có.

Các nguyên lý chính của hệ thống sản xuất tinh gọn Lean Manufacturing

Nhằm thực hiện các mục tiêu trên, Lean Manufacturing tập chung thực hiện quản trị sản xuất dựa trên các nguyên lý cơ bản:

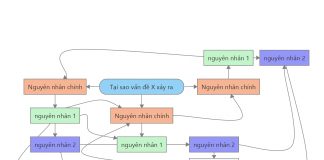

Nguyên lý 1 Nhận diện các lãng phí.

Bước khởi đầu với sản xuất tinh gọn – Lean Manufacturing là việc nhận biết các công đoạn, thao tác tạo giá trị và không tạo giá trị dưới góc nhìn của khách hàng. Từ đó, tất cả các nguyên liệu, quá trình, đặc tính không cần thiết cho việc tạo ra giá trị với khách hàng cần được giảm thiểu và loại bỏ.

Nguyên lý 2: Các quá trình tiêu chuẩn.

Việc triển khai Lean Manufacturing yêu cầu thiết lập và áp dụng các hướng dẫn sản xuất có độ chi tiết cao. Các hướng dẫn này, thường được gọi là “công việc tiêu chuẩn”, có các nội dung chính bao gồm nội dung, trình tự, thời gian (định mức) thực hiện công việc và các đầu ra từ hoạt động của công nhân, nhân viên. Công việc tiêu chuẩn giúp giảm thiểu sự biến động trong cách thức công việc được thực hiện, và vì vậy giảm thiểu sự biến động trong kết quả đạt được.

Cần tư vấn Lean, 5S, Cải tiến năng suất chất lượng, mời gọi

Tel 0919 099 777 Email tuvandaotaotriphuc@gmail.com

Nguyên lý 3: Dòng chảy liên tục.

Một nguyên lý cơ bản của Lean Manufacturing là triển khai một dòng chảy liên tục của công việc, loại bỏ các bỏ các điểm “thắt cổ chai”, sự gián đoạn, sự quay lại hoặc chờ đợi xảy ra trong thực hiện các công đoạn. Điều này đạt được trên cơ sở kết hợp một cách hài hòa các công đoạn thủ công và thao tác của thiết bị. Nhằm đảm bảo các bán thành phẩm luôn luôn được thao tác ở hình thức nào đó mà không bị dừng, chờ. Với điều kiện sản xuất theo dòng chảy liên tục. Về mặt lý thuyết, thời gian gian sản xuất có thể rút ngắn xuống chỉ còn tương đương 10% thời gian sản xuất ban đầu. và các lãng phí chờ đợi của người, thiết bị và bán thành phẩm sẽ được loại bỏ.

Nguyên lý 4: Cơ chế kéo trong sản xuất.

Cơ chế kéo trong sản xuất, còn được gọi với tên khác là sản xuất kịp thời (JIT). Hướng đến mục đích chỉ sản xuất những sản phẩm được yêu cầu và khi được yêu cầu. Mỗi công đoạn sản xuất đều được “kéo” bởi công đoạn sau. Vì vậy chỉ sản xuất khi được yêu cầu bởi công đoạn sau. Cơ chế kéo trong sản xuất có vai trò quyết định trong việc loại bỏ tồn kho không cần thiết của bán thành phẩm giữa các công đoạn sản xuất, và nhờ đó giảm một cách đáng kể sai lỗi và lãng phí.

Nguyên lý 5: Chất lượng trong quá trình.

Lean Manufacturing theo đuổi nguyên tắc phát hiện và loại bỏ các sai lỗi ngay tại nguồn. Điểm phát sinh và việc kiểm tra chất lượng được thực hiện bởi công nhân thao tác như là một phần của quá trình sản xuất.

Nguyên lý 6: Cải tiến liên tục.

Nỗ lực cho sự hoàn hảo là một phần trong yêu cầu của Lean Manufacturing. Cùng với quá trình triển khai các công cụ và phương pháp. Llãng phí ở các khía cạnh và lớp khác nhau lần lượt được phát hiện và loại bỏ. Được đảm bảo thông qua một cơ chế cải tiến liên tục (kaizen) với sự tham gia của mọi người.